壊して、また作る!「無限リサイクル&造形」を可能にする次世代ポリマー「ポリベンゾキサジン」の衝撃

リサイクル・再造形・UV硬化を両立!3Dプリンターの常識を変える新素材「ポリベンゾキサジン」が登場

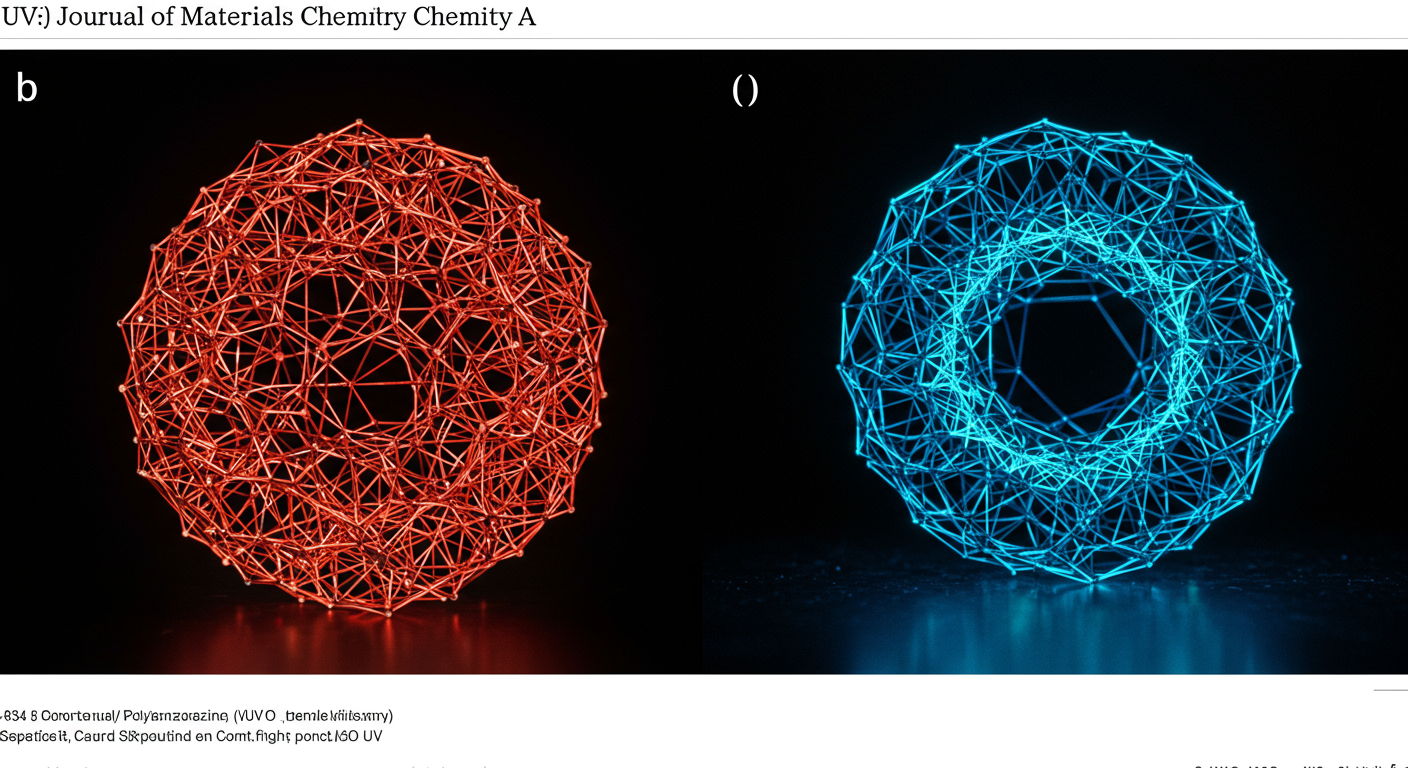

近年、持続可能な社会の実現に向け、3Dプリンティング技術の進化が注目されています。特に、素材の「リサイクル性」と「再造形性」は、廃棄物削減と資源循環の観点から極めて重要な課題です。この度、Journal of Materials Chemistry A誌に掲載されたCharles Jehl氏らの研究により、これらの課題を解決しうる革新的な素材「ポリベンゾキサジン(Polybenzoxazine)」が開発されました。このポリマーは、一度硬化しても熱や光(UV)で容易に軟化し、形状変更や再利用が可能という、まさに「無限に使える」特性を持っています。本記事では、この画期的な素材が3Dプリンターの応用範囲をどのように広げるのか、その詳細と未来への展望を探ります。

画期的な新素材「ポリベンゾキサジン」の秘密

1. 壊さないで再利用!「ヴィトリマー」としての特性

本研究で開発されたポリベンゾキサジンは、「ヴィトリマー(Vitrimer)」と呼ばれるポリマーの一種です。ヴィトリマーは、熱可逆的な化学結合を持つことで、硬化後も特定の条件下(加熱や溶媒処理など)で再溶解・再加工が可能になるという特徴があります。これにより、従来の熱硬化性樹脂のように一度固まると再利用が難しいという問題を克服し、廃棄物の大幅な削減と資源の有効活用に貢献します。

2. UV硬化による迅速な造形と形状変更

さらに特筆すべきは、このポリベンゾキサジンが紫外線(UV)によって硬化する性質を持つことです。UV硬化は、短時間で硬化が進むため、3Dプリンターを用いた造形プロセスを高速化します。また、硬化後の素材もUV照射によって軟化させることが可能であり、設計変更や修理のために造形物を容易に再加工できるため、製造業におけるプロトタイピングやカスタマイズ製品の生産に革新をもたらすと考えられます。

3. クローズドループ型3Dプリンティングへの応用

これらの特性を組み合わせることで、ポリベンゾキサジンは「クローズドループ型3Dプリンティング」の実現を可能にします。これは、使用済み製品を回収し、素材を再加工して新たな製品を製造するという、資源循環型の生産システムです。この素材を用いれば、壊れた部品を修理したり、デザインを変えて再プリントしたりすることが容易になり、製品ライフサイクルの全体を通じたサステナビリティの向上が期待できます。

なぜ今「リサイクル可能な3Dプリンティング材料」が重要なのか?

持続可能なものづくりへの不可欠な要素

近年、世界的に環境問題への意識が高まる中、あらゆる産業分野でサステナビリティが追求されています。特に製造業においては、大量生産・大量消費型のモデルから脱却し、資源の効率的な利用と廃棄物の削減が喫緊の課題となっています。3Dプリンティングはオンデマンド生産や複雑な形状の造形を可能にする一方で、使用される素材の環境負荷も無視できません。今回開発されたポリベンゾキサジンのような、リサイクル・再造形が容易な素材は、3Dプリンティング技術の普及とその持続可能性を両立させる上で、非常に重要な役割を担います。

限定的な資源を最大限に活用する未来

地球上の限りある資源を効率的に活用していくためには、一度製造されたものを長く使い続け、さらに使い終わった後もその素材価値を最大限に引き出すことが不可欠です。このポリベンゾキサジンは、まさにそのような「サーキュラーエコノミー」の考え方を具現化する素材と言えるでしょう。例えば、自動車部品や航空宇宙産業で使われる高機能な部品も、この素材で製造・リサイクルできるようになれば、製造コストの削減だけでなく、環境への負荷も大幅に軽減される可能性があります。

次世代プリンティング技術への可能性を拓く

この素材のユニークな特性は、従来の3Dプリンティングの枠を超えた応用も示唆しています。例えば、経年劣化や摩耗によって性能が低下した部品を、分解・再加工して性能を回復させるといった使い方が考えられます。また、異なる機能を持つ素材を組み合わせた複合材料の造形や、動的な応答性を持つスマートマテリアルの開発にも繋がる可能性を秘めています。このポリベンゾキサジンの登場は、3Dプリンティングが単なる造形技術から、より高度で持続可能なものづくりを実現するための基盤技術へと進化していくことを予感させます。